单面焊双面成形技术,是一种操作技术,属于焊条电弧难度较大的那种,只有熟练掌握操作要领,以及技巧,才能够保证焊出,内外质量合格的焊缝,还有试件。

比如说断弧焊,若要将焊条电弧焊单面焊双面成形操作技术把握好,那就得熟练把“五种要领”掌握住,具体所指的是:看、 听 、准 、短 、控。另外还得学会“六种技巧”,具体涵盖:点固,起头,运条,收弧,接头,收口。

一、五要领

01、看

焊接之际,要仔细留意熔池的形态,熔化范围的大小以及铁液跟熔渣的分离状况,同时还得关注焊接进程是否正常(像是否偏弧、极性是否正确之类),熔池通常维持椭圆形较好(圆形时温度便已偏高),熔孔规模以电弧把两侧钝边全然熔化且深入每侧0.5 – 1㎜为佳,熔孔过大时,背面焊缝余高会过高,容易导致焊瘤或者烧穿。在熔孔过小的情形下,极易出现未焊透这种状况或者是冷接现象,而且弯曲的时候容易裂开,进行焊接之际务必要让熔池保持清晰,熔渣跟铁液得分开,不然的话容易产生未焊透以及夹渣等方面的缺陷,当焊条接的过程当中出现偏弧以及飞溅过大的情况时,应当马上停止焊接,查清楚原因,采取相应的对策。

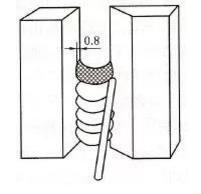

![图片[1]-焊条电弧焊单面焊双面成形技术步骤,六大技巧分享-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771680113143_0.jpg)

02、听

施焊之际,需留意倾听电弧穿透坡口钝边之刻所发出的“噗噗”声响,若不存在此种声音,那就意味着坡口钝边未被电弧穿透,要是持续往前施焊,便会致使未焊透、熔合欠佳等缺陷产生。

03、准

送给铁液的位置得准确,运条的间距也得准确,且要让每个熔池跟前面熔池重叠三分之二,还要保持电弧三分之一部分处在溶池前方,以此来加热以及击穿坡口钝边。只有运送熔化金属的位置准确,运条的间距均匀,才可以让焊缝正反面形状均匀、形态整齐以及外观美观。

044、短

![图片[2]-焊条电弧焊单面焊双面成形技术步骤,六大技巧分享-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771680113143_1.png)

短存在两层含义,其一,被认定指的是灭弧以及重新去引燃电弧的时间间隔需要短,也就是说,每次进行引弧的时间要被选定在熔池处于半凝固熔化的状态下(借助护目玻璃能够看到呈现黄亮时),对于两点击穿法而言,灭弧频率大体上以50~60次/㏕为适宜,如果间隔时间过于长,熔池温度过低,熔池存在的时间比较短,冶金反应不完全充分,容易致使夹渣、气孔等缺陷的出现。如果时间间隔达到过短的程度,若出现溶池温度处于过高状态,那么就会致使背面焊缝余高变得过大,甚至会出现焊瘤或者烧穿的情况;另外还存在一指,那就是当进行焊接之时电弧应当保持短的状态,在焊接期间电弧长度以等同于焊条直径为适宜状态。要是电弧过长,其一对于熔池的保护起不到良好作用,容易产生气孔;其二电弧的穿透力不够强大,容易产生未焊透之类的缺陷;其三铁液不容易得到控制,不容易形成规整形状而且导致飞溅较大。

05、控

在“看、听、准、短”的条件之上,“控”成为了用以完成焊接的最为关键的环节。

①控制铁液和溶渣的流动方向

焊接的时候,电弧需始终处在铁液的前方,借助电弧以及药皮熔化之际所产生的气体定向吹力,把铁液吹往溶池的后方,这样既能确保熔渣与铁液得以很好地分离,降低产生夹渣以及气孔的可能性,在铁液与溶渣难以分清之时,要及时调节运条的角度,也就是焊条角度朝着焊接方向倾斜,而且要压低电弧,一直到铁液和熔渣分清,并且两侧钝边熔化出0.5 – 1㎜的缺口时才可以灭弧,随后进行正常焊接。

②控制溶池的温度和熔孔的大小

焊接之际,熔池形状从椭圆形朝着圆形演变,熔池体积增大,且产生有下塌之感,倘若持续添加铁液,焊肉并不会加高,与此同时,还会出现较大的熔孔,在这个时候表明熔池温度过高,应当迅速熄灭电弧,并且减缓焊接频率(也就是熄弧的时间延长一些),待熔池温度降低之后,再恢复至正常的焊接状态进行焊接。

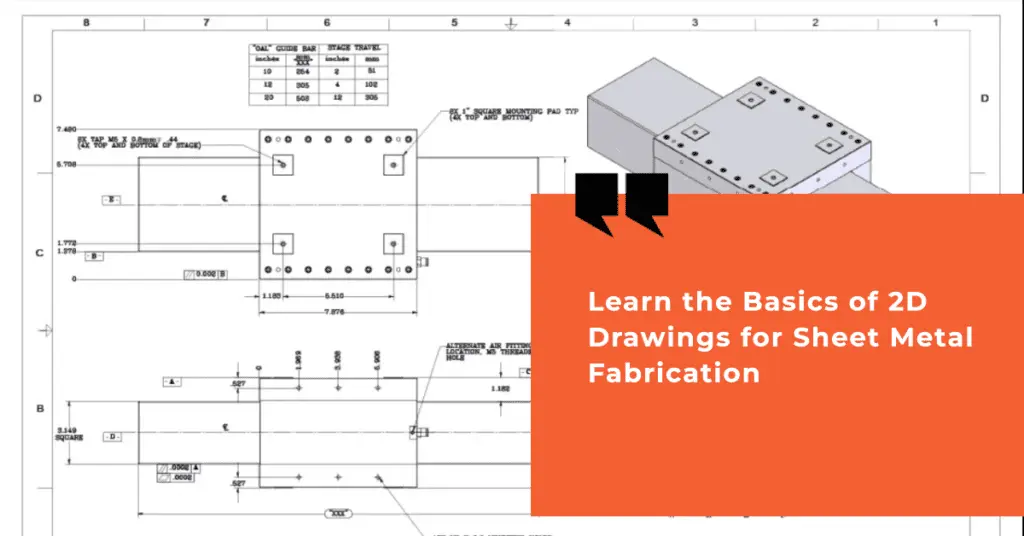

电弧的高温以及吹力发挥其作用之时,试板坡口根部出现熔化现象,进而被击穿形成熔孔,施焊进程当中,要对熔池的形状予以严格把控,尽可能让其大小保持一致,并且要随时查看熔池的变化状况以及坡口根部的熔化情形。

熔孔大小对焊缝背面宽度以及余高起着决定作用,一般来说,熔孔直径比间隙大 1 至 2㎜较为适宜,在焊接进程里,要是发觉熔孔过大,这意味着熔池温度过高,此时应快速灭弧,并且适度延长熄弧时间,以此降低熔池温度,之后再恢复正常焊接,倘若熔孔太小,那么可以减慢焊接速度,等到出现合适的熔孔时才能够开展正常焊接。

![图片[3]-焊条电弧焊单面焊双面成形技术步骤,六大技巧分享-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771680113143_2.jpg)

③控制焊缝成形及焊肉的高低

![图片[4]-焊条电弧焊单面焊双面成形技术步骤,六大技巧分享-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771680113143_3.png)

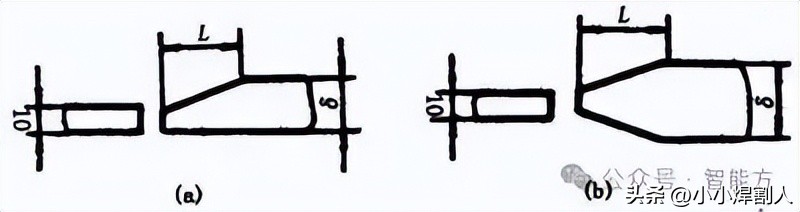

影响焊缝成形,使得焊肉高低有所不同的主要因素包含:焊接速度是快还是慢,熔敷金属添加量、也就是燃弧时间不同的长短,焊条处于的前后位置,熔孔大小发生的变化,电弧的长短以及焊接位置所在等。普遍的规律为:焊接速度越缓慢,那么正反面焊肉就会越高越高形成一种态势;熔敷金属添加量越多,正反面焊肉同样就会越发高出表现此状;焊条的位置越向着熔池后部靠近,表面焊肉就会越高程度上上升,而背面焊肉高度相对来说就会减少下降;熔孔越大,焊缝背面焊肉就会越高显现这种情况;电弧压得越低,焊缝背面焊肉就会越高呈现这般情形,不然就是情况相反的状态出现。当处于仰焊位的时候,也在仰立焊位的这个状态下,焊缝正面焊肉容易出现偏高的情况,然而焊缝背面焊肉却容易偏低,甚至会出现内凹现象。处于平焊位时,焊缝正面焊肉不容易增高,可是焊缝背面焊肉容易偏高。

仰焊位焊缝背面焊肉高度要达到要求,可采用利用超短弧(此超短弧是指焊条端条需伸入到对口间隙中)的焊接特性,同时还得把熔孔控制得不宜过大,防止铁液下坠,如此这般才能令焊缝背面和母材平齐或略低,进而符合要求。

对影响焊肉高低各项因素予以分析以利用上述规律,可对焊缝正反面焊肉高度实施控制,让焊缝成形均匀整齐,尤其在水平固定管子焊接时,控制焊肉高低极为重要。

二、六技巧1.点固技巧

试件在焊接之前,一定要借助点固这种方式来开展定位工作,对于板状试件(通常长度是300㎜),需在其前后两端通过点固来实现定位,对于φ≤57㎜的管状或者管板试件,要通过点固1点来进行定位,对于φ>60㎜的情况,则要通过点固2点来进行定位,并且定位焊缝的长度以10~15㎜为宜。

定位焊缝作为正式焊缝的一个部分,其要求为单面焊双面成形,且不能存在夹渣、气孔、未焊透、焊瘤、焊肉超高或者内凹超标之类的缺陷。所选用的焊条牌号、直径、焊接电流和正式焊接时是一样的。板状以及管板试件通常能够在平焊位开展点固,水平固定管一般借助立爬坡位来进行点固,垂直固定管一般采用本位也就是横焊位来进行点固。

2.起头技巧

对于管状或者管板那样的试件而言,开始的时候存在着一定程度的困难,主要是由于缺乏可供依靠的点,并且明确规定不许在点固的地方起弧,要是操作不太好的话就很容易出现问题,其中水平固定的管以及水平固定的管板,起头的位置应当选在仰焊的位置并且越过中心线5至15毫米的地方,垂直固定的管和垂直固定的管板进行起号则选取在定位点的对面,垂直固定的大管起头要选在两个定位点对面也就是第3等分点的地方,不管是管状还是板状的试件,引弧的时候先使用长弧进行预热3至5秒,等到金属表面出现“出汗珠”这样的现象时,马上压低电弧,焊条要做横向的摆动,当听到电弧穿透坡口从而发出“噗噗”声的时候,同时能够看到坡口钝边熔化并且形成一个小熔孔,也就是形成第1个熔池,这就表明已经焊透了,立刻灭弧,随后形成第1个焊点,到这个时候,起头才算结束。

3.运条技巧

运条是焊接时的手法,也就是焊条角度以及焊条运行的轨迹,平焊时焊条角度是焊条与焊接方向的夹角一般为60°~80°,立焊时焊条角度是焊条与焊接方向的夹角一般为60°~80°,仰焊时焊条角度是焊条与焊接方向的夹角一般为60°~80°,横焊时焊条角度一般为60°~80°且与试件下方呈75°~85°,垂直固定管焊接时焊条角度一般为60°~80°且与试件下方呈75°~85°,垂直固定管板焊条与管切线夹角为60°~70°,焊条与底板间的夹角为40°~50°,水平固定管因焊位不断变化焊条角度随之改变,水平固定管板因焊位不断变化焊条角度也随之改变。焊条在仰焊时的角度,也就是焊条与管子焊接方向所形成的夹角,处于70°至80°之间。在仰立焊的时候,焊条角度是90°到100° ,立焊时焊条角度在85°至95°范围 ,坡立焊时焊条角度为90°至100° ,平焊时焊条角度处于70°至80°。并且水平固定管板处,焊条与底板的夹角为40°至50°。

在进行平焊、立焊、仰焊、水平固定管以及垂直与水平固定管板焊接之时,焊条运行的轨迹多数会采取左右摆动(也即是锯齿形运条),能够采取左(右)引弧,右(左)灭弧,接着右(左)引弧,左(右)灭弧,依照此方式依次循环运条,倘若左(右)引弧运条至右(左)侧后再运条返回到左(右)侧灭弧,同样依次循环运条。对于横焊以及垂直固定管运条方式而言,一般釆用斜锯齿或者椭圆形,经由从坡口上侧引弧一直到坡口下侧灭(熄)弧,然后再从坡口上侧重新引弧到坡口下侧灭弧,如此依次运条。

4.收弧技巧

![图片[5]-焊条电弧焊单面焊双面成形技术步骤,六大技巧分享-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771680113143_4.png)

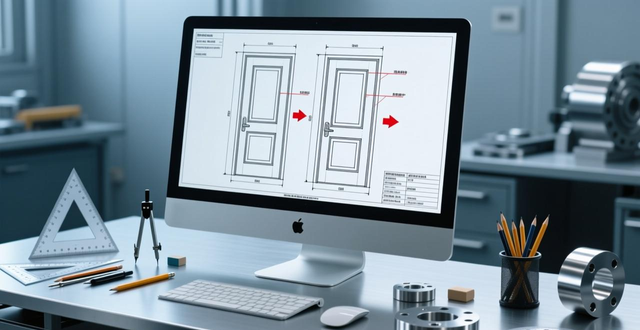

当,一根焊条焊完,或者中途停焊,进而到了需要熄弧的时候,一定要注意,去作收弧动作,焊条,不可以突然离开熔池,不然容易产生冷缩孔以及火口裂纹,而收弧的方法,有3种:

第1种是补充熔滴的收弧方式,也就是在收弧的时候,于熔池前方弄出一个熔孔,接着灭掉电弧,随后朝着熔池尾部送去2至3滴铁液,其主要的目的在于减缓池的冷却速率,防止出现冷缩孔,这种收弧方法适用于酸性药皮焊条。

第2种取名为衰减收弧法,这是一种方法,当要进行收弧操作的时候,需要多给予一些铁液,并且要做出一个熔孔,之后要把焊条引导至坡口边缘的地方进行熄弧,接着必须沿着焊缝往回进行点焊2至3点才行。如此这般收弧之处焊肉相对较低,能够给热接头带来便利,接头一般来讲不用进行修磨此方法收弧通常不容易产生冷缩孔,它能够应用于酸性药皮焊条,在焊接生产过程中常常会使用这种方法,目的在于有利于接头。

称呼为回焊收弧法的是第3种方法,收弧之际,焊条朝着坡口边缘回焊5至10㎜(也就是朝着焊接相反方向的坡口边缘回焊来收弧),随后熄灭电弧,适宜使用碱性药皮焊条的是这种收弧方法。

5.接头技巧(热接法、冷接法)

热接法:收弧以后,马上换上焊条,在收弧位置依旧保持红热状况的时候,迅速紧接着便从熔池前方快速把电弧拉到收弧的地方用连弧(作出横向锯齿形状的运条)加以焊接,焊到熔孔之处电弧向下按压,当听见电弧熔化坡口钝边之际发出的“噗噗”声音之后,即刻灭弧,转而进入正常断弧方式开展焊接,热接法的关键要点必然是更替焊条的动作得迅速,运条的手法一定要娴熟且灵活。

针对冷加工连接方法:在引弧之前,专门去把接头这儿的熔渣清理得干干净净,要是收弧那个地方过高,那就得进行修磨去形成缓坡这样的形状,在将近距离弧坑大概10㎜的地方开始引弧,采用长弧稍微预热之后(碱性焊条的话可不预热),使用连著的弧进行横向摆动动作,朝着前面施焊到弧坑那儿,电弧往下压呢,当听到电弧把坡口根部击穿发出“噗噗”的声音之后,就能够熄灭电弧去进行正常的焊接操作,冷接法具备的优点是:当所处收弧位置会出现缩孔或者焊肉太厚的时候可以实施修磨,从而保证接头质量,与此同时操作难度跟热接法相比较而言也是稍微小那么一些啦,只是焊接效率并没有热接法较高。

6、收口技巧

收口亦称作收尾,其指的是第1层打底焊的环形焊缝首部接头处,这其中涵盖与点固焊缝的相连接部位,在焊接至距离焊缝端点或者定位点固焊缝前端3至5毫米的时候,应当压低电弧,运用连弧焊接方式焊至焊缝并且超过3至5毫米后熄灭电弧,要是所留的未焊缝过长,采用连弧焊接会致使熔孔过大进而出现焊瘤以及烧穿等缺陷,倘若所留的未焊缝过短,再采用连弧焊进行焊接已然来不及,极其容易造成收口处未焊透等缺陷。因此,收口之际留有的未焊焊缝长度需恰当,操作技巧得娴熟,如此方可确保接头收口的质量。