单面焊双面成形技术,是一种焊条电弧难度较为大的操作技术,要十分熟练地掌握操作要领以及技巧,才能够确保焊出内部外边质量达标的焊缝跟试件。

拿断弧焊来说,想要把握好焊条电弧焊单面焊双面成形操作技术,就得熟练掌控“五种要领”,其具体内容为:看,听,准,短,控。并且还得学会“六种技巧”,其具体内容是:点固,起头,运条,收弧,接头,收口。

一、五要领

01、看

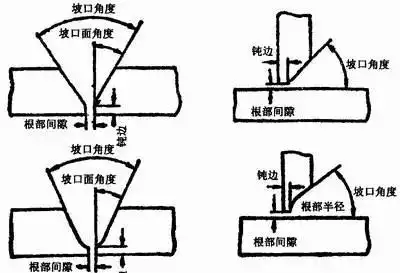

焊接之时,要仔细留意熔池的形态,察看熔化的规模大小,以及铁液同熔渣的分离状况,另外还需留意去观察焊接进程是不是正常,像是焊条偏弧、极性正确性等情况,熔池通常维持成椭圆形较为合适,要是呈现圆形那就表明温度已然过高,熔孔的尺寸以电弧能够把两侧钝边全部熔化并且深入到每一侧0.5至1毫米为佳,倘若熔孔过大,那么背面焊缝的余高就会过高,容易形成焊瘤或者出现烧穿现象。当熔孔过小的时候,容易出现未焊透的现象,或者出现冷接现象,弯曲的时候容易裂开,焊接的时候一定要让熔池保持清晰,熔渣和铁液要分开,不然容易产生未焊透以及夹渣等缺陷,在焊条接过程当中出现偏弧以及飞溅过大的时候,应该马上停焊,查明原因,采取对策。

02、听

焊接之际,需留意倾听,电弧击穿坡口钝边之时所发出的那阵“噗噗”声响,要是不存在这类声音,那就表明坡口钝边未曾被电弧给击穿,倘若继续朝着前行方向实施焊接,便会造成未焊透、熔合欠佳这般的缺陷。

03、准

把送给铁液的位置定得准确,让运条的间距恰当,使每个熔池跟前面熔池重叠三分之二,保持电弧三分之一部分处于溶池前方,用来加热以及击穿坡口钝边,唯有送给铁液的位置精确,运条的间距均匀,方可让焊缝正反面形匀称、齐整、好看。

04、短

短存在两层含义,其一为灭弧跟重新引燃电弧的时间间距须是短的,也就是说每一回引弧时间得选在熔池处于一种半凝固熔化这种状况下,即由经由护目玻璃还能够看到呈现黄亮的时候,对于两点击穿法而言,灭弧频率大体上而言以50至60次/㏕是较为适宜的,要是间隔时间过长,熔池温度就会过低,熔池所存留的时间也就较短,冶金反应变得不充分,容易致使夹渣、气孔等缺陷产生。时间间隔要是过短,溶池温度要是过高,就会致使背面焊缝余高过大,甚至会出现焊瘤或者烧穿,这是一种情况;还有一种情况是,焊接的时候电弧得短,焊接时电弧长度以等于焊条直径为适宜状态。要是电弧过长,一方面对熔池保护不佳,容易产生气孔;另一方面电弧穿透力不强,容易产生未焊透等缺陷;再有就是铁液不容易控制,不容易成形而且飞溅比较大。

05、控

![图片[1]-掌握这些单面焊双面成型的技巧和要领,你也能够成为焊接高手-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771681234768_0.png)

“控”,是基于“看”,基于“听”,基于“准”,基于“短”,进而完成焊接最为关键的环节。

①控制铁液和溶渣的流动方向

焊条燃烧时,电弧得始终处在铁水的前方,依靠电弧与药皮融化之际所产生的气体定向吹力,把铁水朝着熔池后方吹送,如此一来,既能确保熔渣跟铁水实现良好分离,又能降低夹渣以及气孔产生的几率。

在铁液跟溶渣难以区分清楚之际,需赶忙调整运条的角度,也就是让焊条角度朝着焊接的方向倾斜,而且得压低电弧,一直到铁液和熔渣区分明白,并且两侧的钝边熔化成0.5到1㎜的缺口之时才可以熄灭电弧,之后开展正常的焊接。

②控制溶池的温度和熔孔的大小

焊接之际,熔池形状从椭圆形朝着圆形演变,熔池体积增大,且产生下塌之感,倘若持续添加铁液,焊肉并不会增高,与此同时,还会呈现较大的熔孔,在这种时候表明熔池温度过高,应当迅速熄弧,并且减缓焊接频率(也就是熄弧的时间延长一些),待熔池温度下降之后,再恢复正常的焊接。

作用于电弧的高温以及吹力之下,试板坡口根部发生熔化,进而被击穿,最终形成熔孔,在施焊的整个过程当中,这熔池形状的控制必须要严格,要尽可能地让其大小维持一致,并且要随时去观察熔池的变化情形以及坡口根部的熔化状况。

焊缝背面的宽度以及余高,是由熔孔的大小来决定的,通常呀,熔孔的直径比间隙大1 – 2㎜才比较好,在焊接的过程当中,若发现熔孔过大,那就表明熔池的温度过高了,这时应该迅速灭弧,并且要适当延长熄弧的时间,以此来降低熔池的温度,之后再恢复正常焊接,要是熔孔太小的话,那么就可以减慢焊接速度,只有当出现合适的熔孔时,才能够进行正常焊接。

③控制焊缝成形及焊肉的高低

对焊缝成形造成影响,致使焊肉高低出现情形的首要因素涵盖:焊接速度究竟是快还是慢,熔敷金属添加的具体数量(也就是燃弧时间的长或短),焊条处于怎样的前后位置情况,熔孔大小发生的改变状况,电弧长或短的状态以及焊接位置究竟如何等。

通常存在这样一种规律,那就是,当焊接速度较为缓慢的时候,正面与反面的焊肉会越高,又或者,要是熔敷金属添加量越多,那么正面和反面的焊肉同样会越高,还有,若焊条的位置越是靠近熔池后部,表面的焊肉会越高,然而背面焊肉高度会相对减少,另外,熔孔越大,焊缝背面的焊肉越高,而且电弧压得越低,焊缝背面的焊肉也越高,不然的话情况则相反。

![图片[2]-掌握这些单面焊双面成型的技巧和要领,你也能够成为焊接高手-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771681234768_2.png)

于仰焊位之时,在仰立焊位之际,焊缝正面的焊肉容易呈现偏高之状,然而焊缝背面的焊肉却易于偏低,甚而会出现内凹的现象。处于平焊位的时候,焊缝正面的焊肉不容易出现增高的情况,可是焊缝背面的焊肉容易偏高。

要使仰焊位焊缝背面焊肉高度达到要求,其方法是利用超短弧焊接特性,所谓超短弧是指焊条端条伸入到对口间隙中。并且还应控制熔孔不宜过大,防止出现铁液下坠情况,如此一来才能让焊缝背面与母材平齐或者略低,进而符合要求。

经由对那些影响焊肉高低的各类因素予以分析,便能够借助上述规律,针对焊缝正反面焊肉的高度实施控制,进而让焊缝成形呈现出均匀整齐的状态,尤其是在水平固定管子展开焊接之时,把控好焊肉的高低显得格外重要。

二、六技巧

1.点固技巧

试件焊接前,需借助点固来开展定位,对于板状试件(通常长300㎜),于前后两端通过点固来定位,对于φ≤57㎜的管状或管板试件,经点固1点来定位定,对于φ>60㎜的,点固2点来定位,定位焊缝长度以10~15㎜为适宜。

因为定位焊缝属于正式焊缝的一部分,这一情况要求进行单面焊双面成形,而且规定不能出现夹渣、气孔中存在未焊透,同时也不允许有焊瘤,另外焊肉超高或者内凹超标这类缺陷。所运用的焊条牌号、直径以及焊接电流,与正式焊接的时候一致。

板状试件通常能够于平焊位开展点固操作,管板试件一般情况下可以在该平焊位进行点固,水平固定管大多会选用立爬坡位来实施点固,垂直固定管普遍采用本位也就是横焊位进行点固。

2.起头技巧

管状试件或管板试件,起头的时候存在一定难度,因为没有依靠点,且不许在点固处起弧,若操作不当容易出现问题,水平固定管以及水平固定管板,起头点应当选在仰焊位越过中心线5至15㎜的地方,垂直固定管和垂直固定管板的起头选在定位点的对面,垂直固定大管起头选在两定位点对面也就是第3等分点,不管是管状试件还是板状试件,引弧需先用长弧预热3至5S,等金属表面出现“出汗珠”现象时,马上压低电弧,焊条做横向摆动,当听到电弧穿透坡口而发出“噗噗”声时,同时看到坡口钝边熔化并形成一个小熔孔,也就是形成第1个熔池,表明已经焊透,立刻灭弧,形成第1个焊点,此时,起头结束。

3.运条技巧

把焊条角度以及焊条运行的轨迹,也就是在焊接进程当中所用到的手法称作运条。平焊时焊条角度,即焊点与焊接方向的夹角,一般处于六十度至八十度范围。立焊时的焊条角度亦如此,通常是六十度到八十度。仰焊时焊条角度同样是六十度至八十度。横焊的时候焊条角度一般为六十度至八十度,并且与试件下方所呈角度是七十五度至八十五度。垂直固定管焊接时焊条角度也是六十度至八十度,和试件下方所呈角度为七十五度至八十五度。

垂直固定管板,焊条与管切线夹角处于60°至70°这个范围,而且,焊条与底板间的夹角是40°至50°。水平固定管、水平固定管板,鉴于焊位持续变化,所以,焊条角度也跟着发生变化。仰焊的时候,焊条角度也就是焊条与管子焊接方向之间的夹角为70°至80°。仰立焊时,焊条角度是90°至100°,立焊时,焊条角度为85°至95°,坡立焊时,焊条角度是90°至100°,平焊时,焊条角度为70°至80°。另外,水平固定管板,焊条与底板夹角为40°至50°。

![图片[3]-掌握这些单面焊双面成型的技巧和要领,你也能够成为焊接高手-铆焊老刘铆工焊工笔记](/wp-content/uploads/2026/02/1771681234768_3.png)

平焊时,焊条运行轨迹大多采取左右摆动即锯齿形运条。立焊时,焊条运行轨迹大多采取左右摆动即锯齿形运条。仰焊时,焊条运行轨迹大多采取左右摆动即锯齿形运条。水平固定管焊接时,焊条运行轨迹大多采取左右摆动即锯齿形运条。垂直固定管板焊接时,焊条运行轨迹大多采取左右摆动即锯齿形运条。水平固定管板焊接时,焊条运行轨迹大多采取左右摆动即锯齿形运条。焊接时,可采取左引弧,焊接时,右灭弧。焊接时,再右引弧,焊接时,左灭弧,依次循环运条。焊接时,或左引弧运条至右侧,焊接时,再运条回到左侧灭弧,依次循环运条。

对于横焊以及垂直固定管的运条方式而言,通常会采用斜锯齿或者椭圆形这种形式。先是从坡口的上侧进行引弧,然后到达坡口的下侧实现灭弧,接着再次从坡口的上侧开始引弧,一直到坡口下侧灭掉弧,按照这样的顺序依次进行运条操作。

4.收弧技巧

在一根焊条完成焊接之后,或者于中途停止焊接进而所要熄灭电弧之时,务必要留意去做出收弧的动作,焊条绝不能够突然地离开熔池,不然的话就会导致产生冷缩孔以及火口裂纹,收弧的方法存在着3种:

第1种是补充熔滴收弧方式,就是收弧之际在熔池前方弄出一个熔孔,接着灭掉电弧,并且朝着熔池尾部送去2至3滴铁液,其主要目的在于减缓池的冷却速率,防止出现冷缩孔,该种收弧方式适用于酸性药皮焊条。

第2种称作衰减收弧法,也就是,当要进行收弧的时候,给予较多的铁液,并且制作一个熔孔,接着将焊条引领到坡口边缘的地方使其熄灭电弧,随后沿着焊缝往回进行点焊2至3点就行。如此一来,收弧的地方焊肉比较低,给热接头带来便利(接头通常无需修磨),这种方法收弧一般不容易产生冷缩孔,可以应用于酸性药皮焊条,在焊接生产当中常常使用这种方法,以此有利于接头。

第3种称作回焊收弧法的方法,收弧之际,焊条朝着坡口边缘回焊5至 10㎜(也就是朝着焊接反方向的坡口边缘回焊来收弧),随后进行熄弧,这种收弧方法适用于碱性药皮焊条。

5.接头技巧(热接法、冷接法)

热接法,在收弧之后,要快速去换上焊条。当收弧处还保持着红热状态之际,需立即从熔池前面迅速地把电弧拉到收弧处,采用连弧(作横向锯齿形运条)来进行焊接。焊至熔孔处时电弧要下压,当听到电弧熔化坡口钝边时发出的“噗噗”声以后,马上灭弧,转而采用正常断弧方法进行焊接这里,热接法的要领在于,更换焊条的动作得迅速,运条手法一定要熟练且灵活。

冷接法,引弧之前,要把接头地方的熔渣清理得干干净净,收弧的地方要是过高,那就得进行修磨弄出缓坡来,到距离弧坑大概10㎜的地方引弧,用长弧稍微预热下(碱性焊条可不预热),用连弧来做横向摆动,朝着前面施焊直到弧坑那儿,电弧往下压,当听到电弧把坡口根部击穿发出“噗噗”声之时,就可以熄弧去进行正常的焊接,冷接法的优点在于:当收弧的地方有缩孔或者焊肉太厚的时候能够进行修磨,保证接头质量,同时操作难度比热接法的时候要小一点,不过焊接效率没有热接法高。

6、收口技巧

收口亦称作收尾,此乃针对第1层打底焊环形焊缝首(头)尾相衔接之处而言,其中亦涵盖与点固焊缝相连接的部位,当施焊至距离焊缝端点或者定位点固焊缝前端3 – 5㎜之时,应当压低电弧,运用连弧焊接方式焊至焊缝部位并且再超出3 – 5㎜之后熄灭电弧,要是所留存的未焊缝过长,采用连弧焊接便会致使熔孔过大进而出现焊瘤以及烧穿等缺陷,要是所留存的未焊缝过短,再来运用连弧焊进行焊接就已然为时过晚,极容易造成收口处未焊透等缺陷。于是,收口之际,其所留存的尚未进行焊接的焊缝长度,务必要恰当适宜,并且,操作的技巧,必须要娴熟精通,如此这般,才能够确保接头收口的质量。